EN

EN

400-9667-009

400-9667-009

EN

EN

400-9667-009

400-9667-009

如今,世界各地的汽车厂商们都面临着越来越大的增产压力。日本、加拿大和英国等国已经出台了相关政策,要求2035年新出车型必须是新能源电动汽车。美国各州也正在落实各种新能源车的相关政策。新能源汽车正在全球各地掀起新的浪潮。

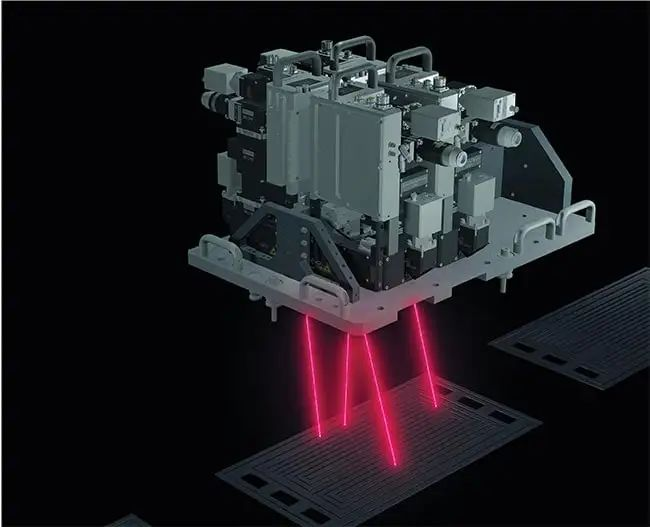

在新能源汽车的制造中,激光焊接双极板、电池触点、发夹和汽车电池托盘上的表面冷却器是必不可少的工序

(图片由Scansonic提供)

虽然已有不少人开始驾驶新能源汽车,但并非所有人都喜欢新能源车。电池的续航能力、尚不完善的充电设施以及大多数人对新能源汽车不够详尽地了解,让大多数人仍然会首选传统油车。若要打消消费者对新能源汽车的这些担忧,就必须用技术征服消费者。激光焊接是加工新能源汽车的一种高效的生产技术。它能够连接不同的材料,有利于加工更轻质的零部件,并提升各种不同生产环节中所需的精度水平。除了高效生产,激光焊接还有助于通过减少材料浪费和提高生产效率来降低制造成本。

在激光焊接技术问世的约十年时间里,激光焊接技术在速度与质量上都有了明显的提升。尤其是铝和铜的大量使用,更加扩大了激光焊接技术的应用范围,尤其是在新能源领域数以千计的应用,以及动力电池上的焊接。

没有激光器, 就没有新能源汽车

可以说,没有激光器就没有新能源汽车。从电池到整车,高功率激光器焊接已被证明在新能源汽车电池生产中的重要性。

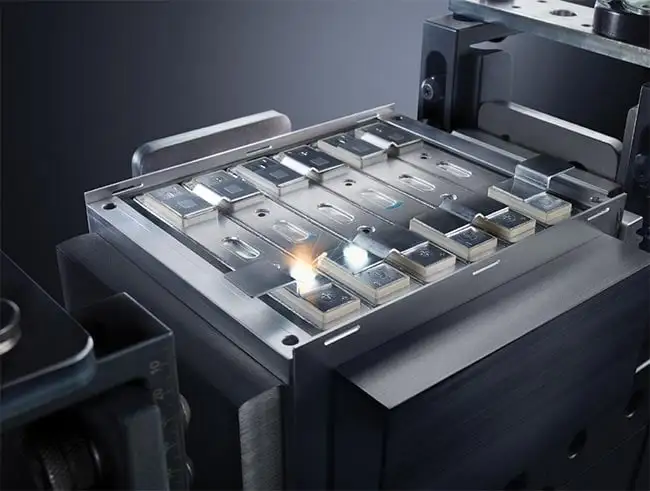

电动汽车和储能使用厚铜母线。这些组件的开发和加工需要高激光功率和出色的光束质量

(图片由TRUMPF提供)

根据通快公司(TRUMPF)的估算,新能源汽车在2017年采用激光焊接时,在棱柱形电池单元上的罐盖焊接速率是60 mm/s。但是到现在,市场上的激光焊接速率已达到500 mm/s,速度提升了8倍多,成品率也提高了99%或者更高。再先进一些的激光器还可以实现“动态焊接”,机器人连续流畅的完成焊接电池组的整个焊接流程,将焊接时间缩短了20%-40%。

对于电池制造商来说,高功率红外激光器(功率:3-8 kW,光束参数:2-4 mm·mrad范围内)最受欢迎。新能源汽车厂商通常将这些激光器与附加的光束优化机制配合使用,以提升新能源汽车生产所需的功率和速度。

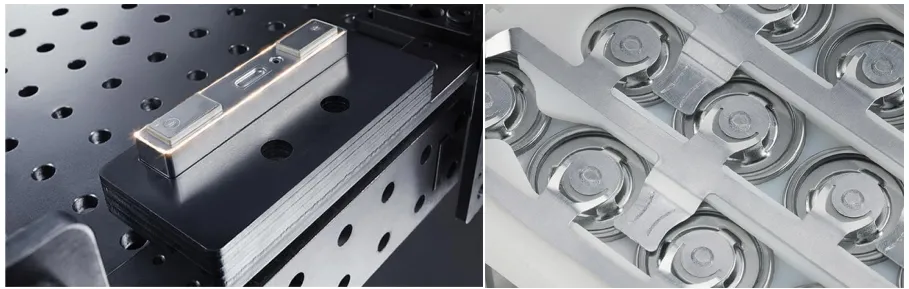

密封方形电池外壳需要无飞溅的焊接、工艺稳定性以及无气孔、裂纹或不必要的接缝屈曲的介质密封焊缝(左);制造商使用红外或可见光波段的激光器生产棱柱形电池。

(图片由TRUMPF提供)

电池上的焊接有时也会选用可见光源激光器。工程师们尤其偏爱绿光激光器。这些绿光激光器能够达到与红外(IR)激光器相近的功率水平,而且能最大程度地减少飞溅现象,实现稳定一致的焊接熔深。绿光和蓝光激光因为波长较短,焊缝更清洁,更适用于焊接铝和铜等材料。

红外和可见光波段的激光可用于棱柱形电池焊接,每分钟能够加工40个电池单元。相比之下,21世纪初时,类似的加工每分钟还只能加工8个零件。制造商通常会采用15 μm的单模激光器,聚焦直径在60至70 μm之间。这种精度需要先进的光学元件和设备,能在微秒级的时间尺度上与激光源同步工作。激光器和焊接光学元件系统的配合使用确保了批量生产所要求的一致性和质量要求。

除此之外,超短脉冲和二氧化碳激光器可用于电池单元成型和电子元件精密制造,多家激光器公司为了满足车厂的需求,已经开发出了相关的激光解决方案。

激光表面结构化被认为是一项很有前途的技术,可以提高电池电极的使用寿命和性能。它具有极高的精度、非接触式工艺和高效等优点,是大规模电池生产的备选方案之一。Luxinar开发了1000W CO2激光器和超短脉冲激光器,他们认为这些激光器将在未来的电池开发中发挥重要作用。在快速充电/放电的高功率密度下,飞秒激光制备表面结构化以利用超短脉冲激光把微孔引入到电池电极的活性层。届时,锂电分离将不再是个问题。

除了焊接效率的不断提升,某些新工艺的发展同样推动了激光焊接在新能源车领域的进步。它们更加依赖激光焊接来完成一些传统方式无法实现的操作。例如电池的箔片焊接。传统上,这些部件是采用超声波焊接的。但是超声波焊接箔片时,箔片的堆叠厚度存在限制。所以,当企业想要制造更紧凑的电池单元并且提高每个电池自身的充电速率时,他们就会用激光器来进行更多箔片堆叠的焊接。

自动化和人工智能 是激光焊接技术的未来

过去五年间,激光焊接技术不断突破,功率更大、焊接更加精准,且适用范围也更广阔。不过,激光焊接未来的发展方向可能在于提升其自动化程度,而非仅仅增强其强度。

焊缝质量好坏通常依据焊接深度、焊接的界面宽度以及接头的导电率来判断。人工智能能够助力快速且精准地评估这些指标。激光和自动化是相辅相成的,因为它们所涉及的工艺类型都要求极高的精度。未来,人工智能或许不仅能够协助检测各类缺陷,还能对激光进行编程,并实时纠错。目前人工智能已经能够检测出不符合质量标准的焊缝,并提醒技术人员修正。

虽然人们关注的重点在于如何提高能量密度、削减成本以及开发替代品,但是激光的自动化和与人工智能的结合,在电车的精密制造过程中也发挥着重要作用。人工智能参与的过程控制能够优化电池电极中复杂几何形状的激光切割,并实时调整参数,以保证高精度和减少材料浪费。这有助于保证成品率,在大批量电池生产时显得尤为重要。

人工智能系统还能够实时监控激光设备,预测何时需要进行维护,避免设备突然停机,保证大规模电池制造过程中生产线能够持续高效的运转。在不久的将来,我们可以畅想,人工智能模型能够分析生产数据,改进激光器与不同材料相互作用,动态调整切割路径或者参数,让制造更高效、更低能耗以及更好的材料利用率。

无限可能的激光焊接

由于市场对新能源汽车的需求不断增长,激光焊接继续在制造业中发挥着不可或缺的作用。而除了电池组装和电动汽车生产领域的应用,激光焊接很可能在其他应用中也保持着其加工的优势地位。

实际上,许多基于激光以及与激光相关的制造工艺中,激光焊接有可能存在很长时间,成为某一个时代的产物。除了新能源汽车,制造商也可以考虑投入时间和资源来开发氢动力汽车或者燃料电池动力汽车。但是不管电源是什么,激光焊接都必定会起到关键的作用。