EN

EN

0755-86529780

0755-86529780

EN

EN

0755-86529780

0755-86529780

紫铜具有优良的导电性、导热性、耐蚀性和延展性,且力学性能和加工性能良好,在汽车制造、化工、船舶通信和电力系统等领域被广泛使用。激光焊接作为一种先进的焊接技术,被广泛应用于紫铜及铜合金的焊接。由于紫铜表面对传统的近红外激光光源具有极高的反射率,当采用高功率近红外激光焊接紫铜时极其容易产生飞溅。焊接完成后,材料或工件表面附着许多颗粒物,极易造成表面粗糙度变化、划伤母材、污染焊接头保护镜片等后果。随着技术成熟的绿光激光器投入市场,这一棘手问题得以有效解决。得益于紫铜及铜合金对绿光波长的较高吸收率,使得绿光激光器成为了紫铜焊接的黄金搭档,可实现极低飞溅甚至零飞溅焊接。

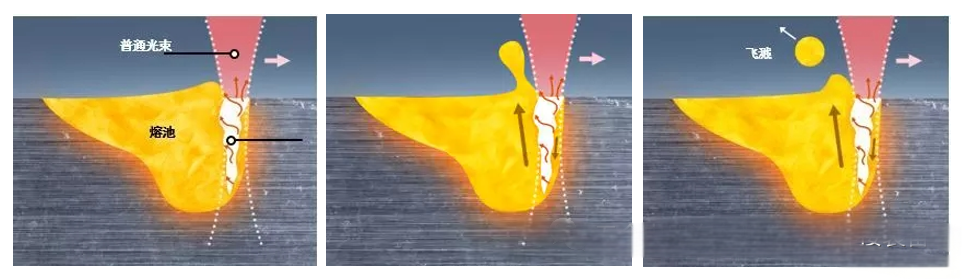

1.飞溅产生的机理

当激光束作用于材料表面时,金属发生融化形成熔池。在激光的持续加热作用下,熔池内的液态金属再受热“沸腾”,最终材料再吸热达到汽化,而蒸汽使得熔池内部压力改变,带出周边包裹的液态金属,形成飞溅物。

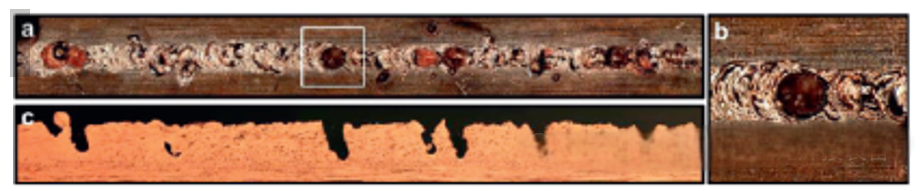

2.近红外激光焊接紫铜容易产生飞溅原因分析

室温下,固态铜对近红外激光的吸收率仅为5%,焊接时随着铜材料自身温度的提升,对近红外激光的吸收率也在提高,在熔点附近增加20%左右。有研究表明液态铜对近红外激光的吸收率可以提高到40%左右,而超过沸点汽化后更甚至到达60%左右。所以随着对近红外激光吸收率的提高,熔池会存在冲温过热的情况,导致材料气化剧烈,加上铜在熔融状态下的粘度及表面张力都很低,在熔池内部剧烈的蒸汽压力作用下,液态金属极易被挤出从而产生飞溅。

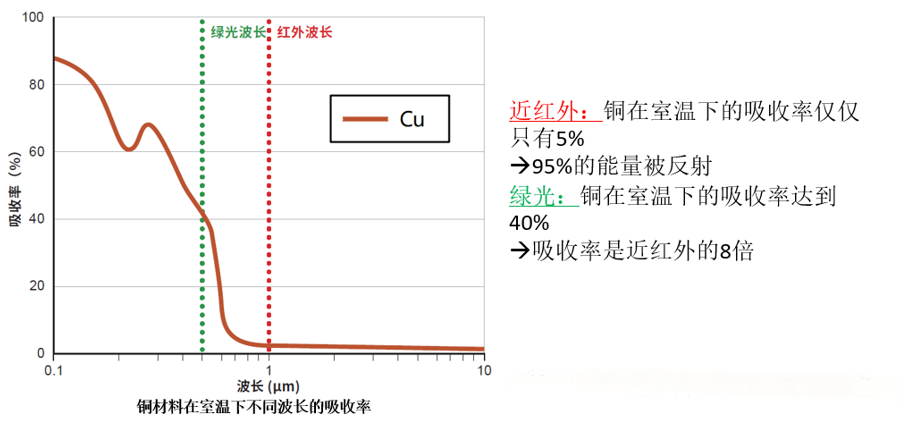

3.绿光激光焊接紫铜的优势

在室温下,紫铜对绿光激光的吸收率是近红外激光的8倍。与近红外激光相比,绿光激光焊接可在工件等量吸热情况下,通过增加初始吸收率,减少材料突破熔点后的吸收率变化差值,来降低冲温过热,从材料本身的状态变化原理上达到避免熔池剧烈沸腾、带出飞溅的效果。

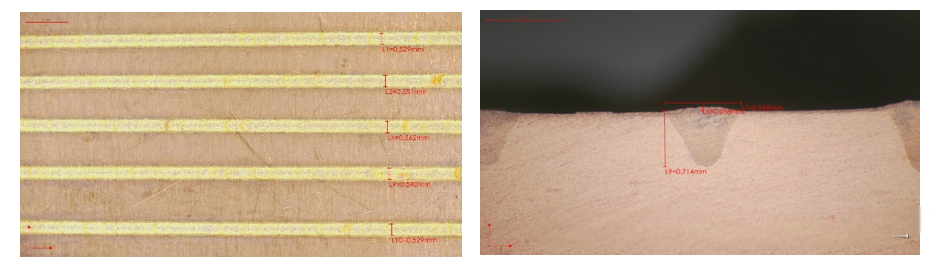

绿光激光焊接紫铜过程中有着稳定且较高的能量耦合效率,可以实现稳定的热传导焊接。基于热传导焊的机理,焊接过程无任何飞溅,实现了真正意义上的零飞溅焊接。

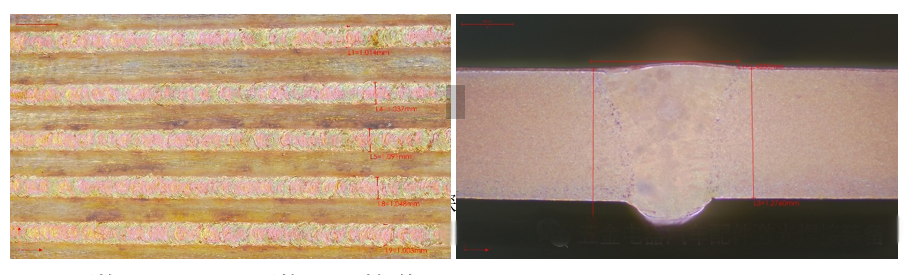

绿光激光热传导焊接紫铜

同时,在深熔焊模式下,绿色激光焊接紫铜能形成稳定的匙孔,有效抑制飞溅的产生,可实现几乎无飞溅的焊接。

4.绿光激光与近红外激光焊接紫铜对比

4.1脉冲焊效果对比

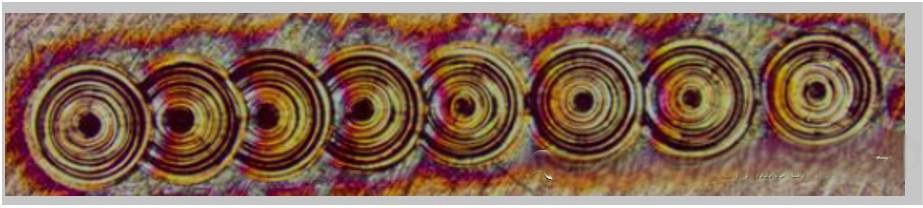

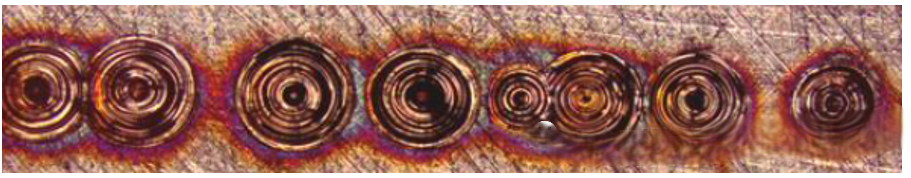

绿光激光点焊

红外激光点焊

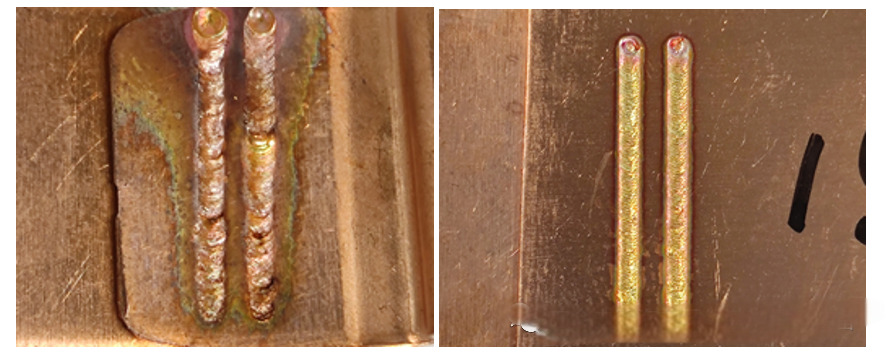

4.2连续焊效果对比

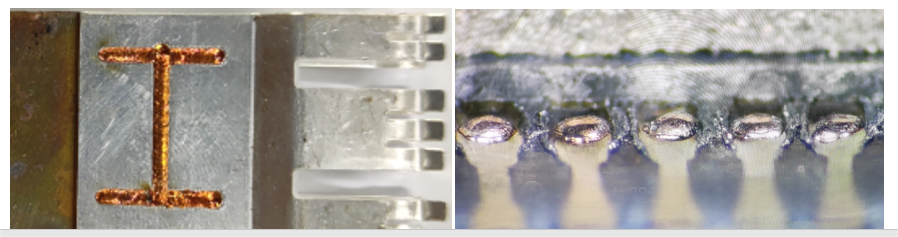

左图:红外激光连续焊,右图:绿光激光连续焊

相较于传统的近红外激光焊接紫铜,绿光激光在脉冲模式下焊点圆整度更高,一致性更好;在连续焊模式下,焊缝表面更加光滑平整,无明显飞溅。

5.绿光激光焊接部分应用场景

左图:散热片 ,右图:电池转接片

左图:汽车配件 ,右图:连接器