EN

EN

400-9667-009

400-9667-009

EN

EN

400-9667-009

400-9667-009

在过去的三年里,电动汽车市场出现了爆发式增长。这种电气化需要非常大的电池组,而电池组的生产需要大量焊接环节。

除了机动车辆的电气化之外,人们对电子设备的需求继续以惊人的速度增长,从用于太阳能电池板的家用蓄电单元到工业蓄电单元、手持蓄电设备、备用电池单元、计算机、手机和平板电脑等,市场需求快速增长。这些设备大多使用铜或铝,因此很难用红外(IR)激光焊接,尤其是铜箔或铝箔。就在几年前,可见波长激光器都非常昂贵,而且对于高利用率的工业制造来说,可见光激光器在耐用性方面也存在不足。但是,经过最近几年的发展,现在可见光波长激光器已经能够提供高光束质量、工业稳定性和有吸引力的价格。

通快公司是工业OEM激光器的全光源供应商,能提供包括CO2、光纤、碟片、二极管、棒状、连续波、脉冲和超快激光器等种类丰富的激光器产品,这使得通快公司有极大的灵活性去研究应用,以确定加工材料的最佳激光源。仅以电动汽车为例,对其电池、马达和配电网络,通快使用了五种不同类型的激光器,其中一种是绿光波长激光器。

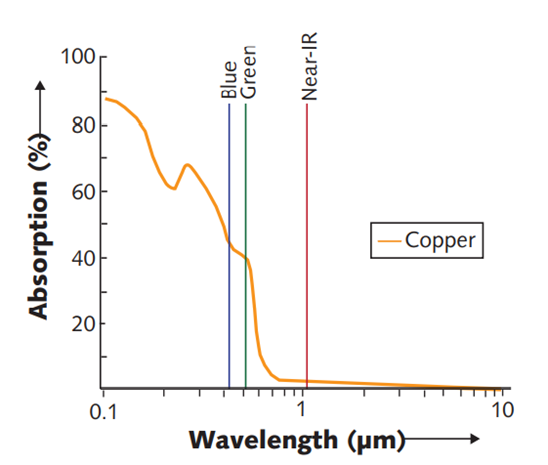

让我们来看看为什么可见光波长激光器会备受关注。这一切都始于铜的吸收(见图1);铜对近红外激光的吸收仅为1%~5%,具体取决于铜的表面条件(如抛光、氧化、清洁等),而在室温下铜对可见光的吸收却高达40%~45%,并且与表面条件无关。

图1:铜在室温下的波长吸收。

Absorption:吸收 Wavelength:波长 Blue:蓝光 Green:绿光 Near-IR:近红外 Copper:铜

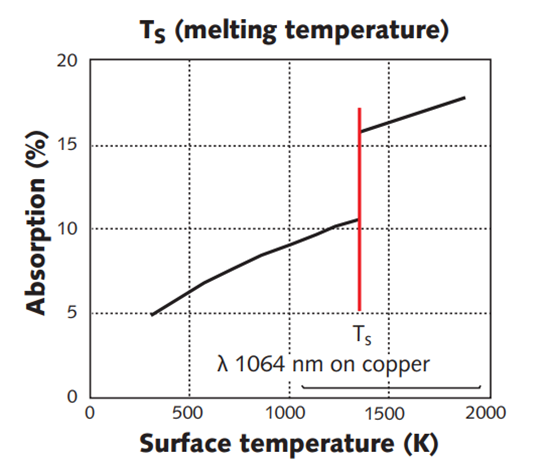

图2给出了铜对1064nm红外激光的吸收情况。从图中可以看出,随着熔化温度的逐渐升高,在温度达到铜的熔点之前,铜对红外光的吸收在5%- 10%之间;当铜达到熔点之后,吸收急剧跃升至17%左右。这种巨大的尖峰通常会产生剧烈的反应,导致一些熔化的材料以飞溅的形式排出。在许多情况下,这会导致小孔塌陷,使整个工艺不得不重新开始。

图2:在小孔形成过程中,铜从固态转变为熔融状态时,对红外激光的吸收变化情况。(图片来源:S. Amorosi,T. C.Sidler,R. P. Salathe,H. P. Schwob 和 J. Hertzberg,Proc. SPIE [2003];https://doi.org/10.1117/12.540460)

Absorption:吸收 Surface temperature:表面温度 melting temperature:熔化温度

绿光激光器的优势

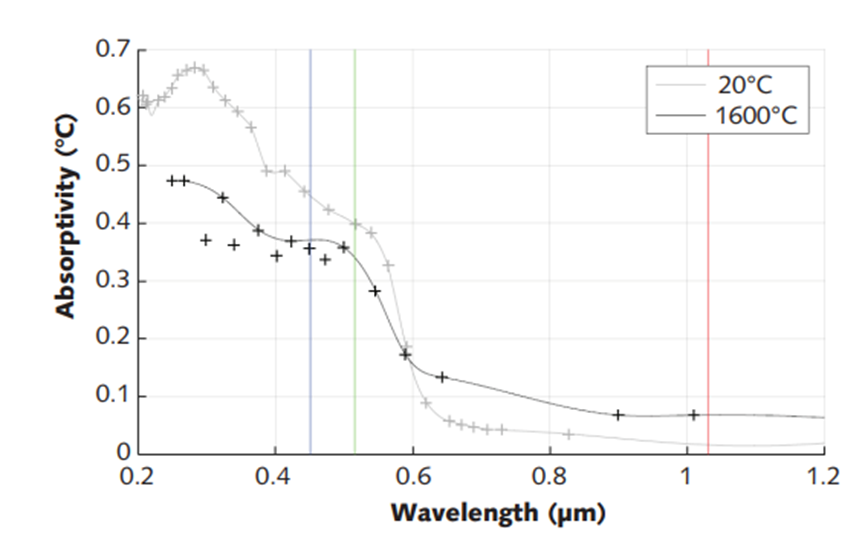

由于铜在绿光波段的初始吸收很高,因此几个百分比的吸收变化并没有什么大影响,并且可以更精细地控制该过程。图3给出了焊接过程的另一种分解,显示了铜从固态转变到熔融状态后的吸收情况,并且清楚地表明铜对可见光波长的吸收,与对红外光的吸收具有相反的效果,即铜融化后对可见光的吸收略有下降。这一特性有助于在加工铜时获得稳定的小孔,并能达到几乎是零飞溅。

图3:铜在固态和熔融状态下对可见光的吸收情况。(图片来源:S. Kohl,德国光子技术研究所)

Absorption:吸收 Wavelength:波长

那么,绿光激光器的优势在哪里呢?简短而言,使用铜的传导焊接、铜的薄箔焊接,以及基本上任何需要无飞溅或需要控制热输入和焊接深度的铜焊接应用。传统焊接通常是关于强度和外观的,但在电气化加工中,导电性/低电阻同样重要,甚至在许多情况下比强度更重要。

焊接薄的铜箔堆叠是绿光激光器的一项完美应用。这里所说的薄箔堆叠,指的是5~25μm厚的箔和典型的10~100张堆叠,任何三张或超过三张的堆叠都是理想的。与所有激光焊接一样,层与层之间的间隙是一个问题,因此消除间隙的夹紧方法对于成功的激光焊接至关重要。使用红外激光,需要建立小孔以获得一致的吸收,因为吸收随温度变化而变化很大,而且过程非常不稳定。小孔非常易挥发,并且随着飞溅物被喷射出来,也可能有几乎没熔化的材料来桥接很小的间隙,导致上层被切穿,因此无法形成良好的电接触。

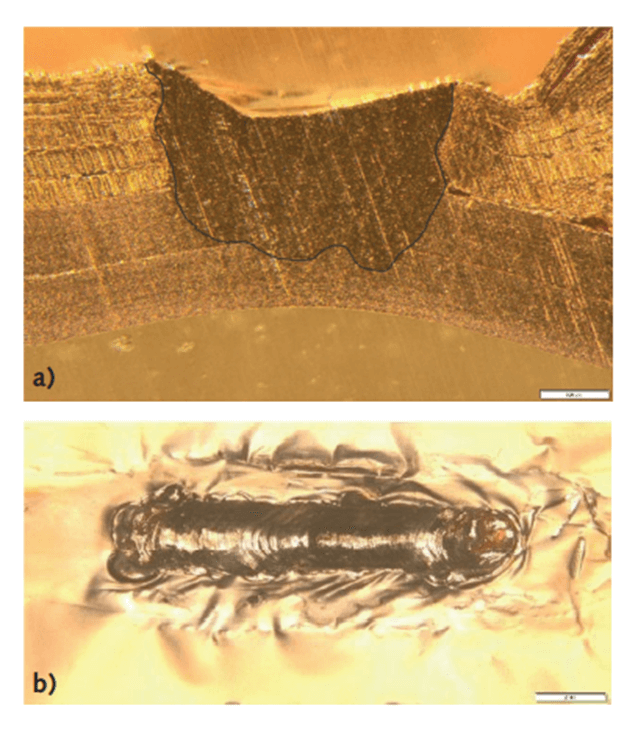

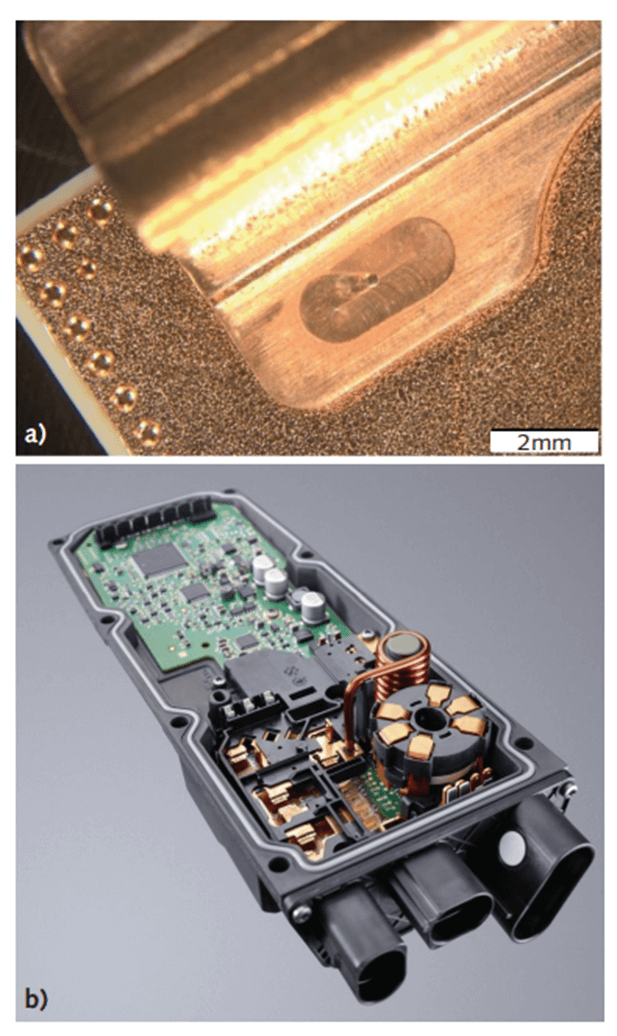

对于绿光波长,在该过程中存在受控吸收,并且可以使用热传导焊接或稳定的小孔,用于更厚的堆叠,结果是没有飞溅并且所有熔融材料都能够帮助填充任何间隙,提供理想的焊缝。图4显示了焊接到两个0.5mm铜母线的100片6µm厚铜箔的横截面。这是通过一台2kW的绿光激光器使用振镜扫描头创建运动图样以优化焊接完成的。焊缝长10mm,焊接耗时477ms;焊点用黑色勾勒出来了,以便于查看。

图4:焊接铜箔堆叠,图中显示了显示横截面(a)和俯视图(b)。

具有最小热输入和消除飞溅的成品电子元件,在这个加工阶段至关重要,因为报废成品零件非常昂贵(见图5)。在直接铜键合(DCB)中,加工控制和热输入都至关重要。将铜触点焊接到与陶瓷结合的非常薄的铜层时,需要进行深度控制;完全熔透和过多的热量输入会损坏陶瓷,因此需要一致的热传导焊接。由于近红外光的吸收不同,因此很难产生部分穿透焊缝,并且生产的一致性是很大的问题,而这正是可见光擅长的领域。吸收非常一致,带来可重复的渗透深度,并且不会产生飞溅。

图5:在直接铜键合板上(a)和控制模块(b)上焊接铜触点。

其他范例包括电路板、控制电路和配电/充电组件;同样,加工控制和热量输入很重要,但在这些应用中消除飞溅至关重要。一个小的飞溅球可能会导致产品发生灾难性的短路,从而损坏零件甚至对附近的人员造成危险。

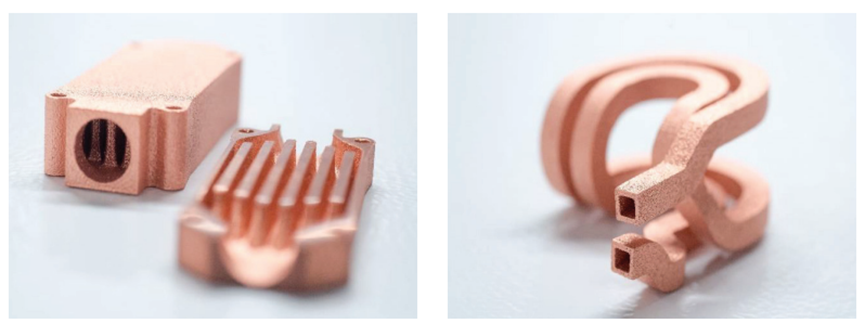

应用增长

令人兴奋的3D打印新兴市场是铜的激光金属沉积(LMD)和激光金属熔合(LMF)(见图 6)。3D打印不是快速的过程,大部分关注点还是在原型零件上,可用于打印无法以任何其他方式构建的配置、打印具有非凡强度和惊人的轻重量的高端零件,以及制造昂贵材料。由于工艺波动、重复性差和加工速度慢,在3D打印中用红外激光器加工铜并不理想。相比之下,使用绿光激光器,可以实现非常稳定和可重复的过程,实现低热输入和快速加工速度。

图6:用绿光激光3D打印的铜部件。

结论

随着电池技术的普及,汽车电气化程度不断提高,未来几年铜和铝的加工将走在前列。绿光激光器将成为这场加工革命的重要工具。铜的高吸收率(大于40%),及其对不同表面条件的不敏感性,使绿光激光器成为工艺稳定性和制造灵活性的完美选择。这对于焊接电池箔、将箔焊接到母线、控制安装在陶瓷绝缘体上的铜的深度和热量等至关重要。在完成的电路上进行焊接时,低热输入、一致的熔深和无飞溅是关键,因为由于焊接飞溅造成的热损坏或电气短路,而不得不报废昂贵的零件,并不是一种明智的选择。随着新激光器的开发和工艺的改进,绿光激光器将在不断增长的电气化市场中发挥重要作用。